Alliage de magnésium ZM1 - Matériel haute performance pour applications structurelles

JE. Composition chimique et propriétés de l'alliage ZM1

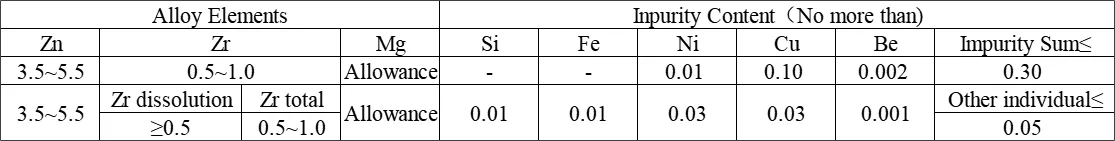

Composition chimique et teneur en impureté (fraction de masse) de ZM1 Cast Magnésium Alloy%

JE. PPropriétés hysiques de l'alliage ZM1

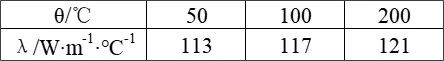

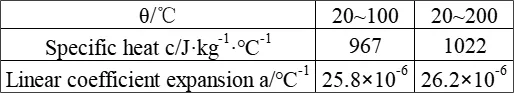

Son mplage de température en élans est 560–640°C. Conductivité thermique, capacité thermique spécifique et coefficient d'expansion linéaire: voir les tableaux ci-dessous. Le Denquêteur est 1,82 g / cm³. Résistivité électrique sera p = 62nΩ·m à 20°C. L'alliage zm1 est nondulé, dont point d'allumage dans l'air est au-dessus 400°C et qui rEACTS violemment avec de l'eau à l'état fondu.

La conductivité thermique de l'alliage ZM1

La capacité thermique spécifique et le coefficient d'extension linéaire de l'alliage ZM1

III. Propriétés mécaniques des propriétés en alliage ZM1 de l'alliage ZM1

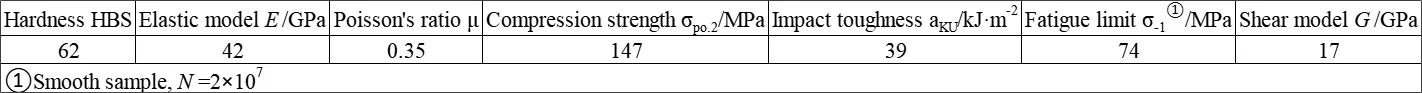

Les propriétés mécaniques partielles à température ambiante, les propriétés de traction typiques à température ambiante, les propriétés de traction typiques à basse température et à haute température, les propriétés de fluage à haute température et à haute température de l'alliage ZM1 sont présentées dans le tableau suivant, qui souligne résistance à la fatigue de la température oom (n = 2×107), module élastique à température ambiante E = 42 GPa, module de cisaillement G = 17 GPa et rapport de Poisson μ=0.35.

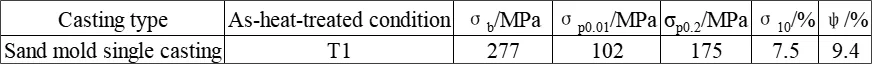

Propriétés mécaniques à température ambiante partielle de l'alliage ZM1

Propriétés de traction typiques à température ambiante des pièces moulées ZM1

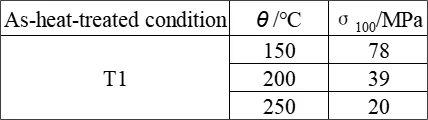

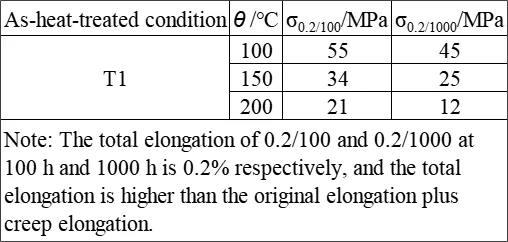

Propriétés de fluage à haute température de l'alliage ZM1

Propriétés de fluage à haute température de l'alliage ZM1

Ⅳ.Le processus de fusion et de coulée de l'alliage ZM1

1. Système de traitement thermique:

ZM1 est un simple alliage ternaire Mg-Zn-Zr, ne contenant que 3,5% à 5,5% de Zn et 0,5% à 1,0% ZR. Sa microstructure se compose de α phase et phase MGZN, avec une petite quantité de composés Zn-Zr (Zn2ZR3 ou Znzr). Généralement, le traitement T1 est adopté sans extinction, et avec vieillissement à (175 ± 5)℃ pendant 28 à 32 heures ou à 195℃ pendant 16 heures.

1) La fusion et la coulée de l'alliage doivent être effectuées dans le même creuset. Si le processus de transfert du métal fondu du creuset de fusion vers le creuset de coulée est adopté, il entraînera la perte de zirconium dans l'alliage. Zirconium sera ajouté sous la forme d'alliage maître MG-Zr lorsque le liquide en alliage est chauffé à 780 à 800℃. Après une agitation approfondie, l'alliage est raffiné. Un flux suffisant doit être utilisé pour contrôler l'oxydation et la combustion de l'alliage.

2) Pendant le processus de préparation de l'alliage, des éléments tels que l'aluminium, le fer, le silicium et le manganèse doivent être empêchés de contaminer l'alliage, car ces éléments entraveront l'effet de raffinement des grains du zirconium.

3) En raison de la faible solubilité du zirconium et de sa tendance à former des composés avec divers éléments d'impureté et donc être perdue, la quantité de zirconium ajoutée doit être de 3 à 5 fois la teneur en zirconium requise dans l'alliage.

4) Le degré de raffinement des grains de l'alliage est étroitement lié à la teneur en zirconium dissous dans l'alliage, de sorte que la technologie de fusion et le contrôle de la température sont extrêmement importants.

2. Résistance à la corrosion de l'alliage ZM1

Le magnésium a une bonne résistance à la corrosion dans l'air sec, mais sa stabilité chimique est instable dans l'air humide, l'eau (en particulier l'eau de mer), et il réagit vigoureusement avec la plupart des acides inorganiques. Dans les atmosphères industrielles, la résistance à la corrosion du magnésium est similaire à celle de l'acier à carbone moyen. Le film d'oxyde de magnésium n'est pas dense, il doit donc être traité en surface avant une utilisation à long terme dans l'atmosphère. Les alliages de magnésium sont stables contre l'acide sélénique, les fluorures et l'acide hydrofluorique, formant des sels insolubles. Contrairement à l'aluminium, les alliages de magnésium ne réagissent pas avec l'alcali caustique et sont également stables dans l'essence, le kérosène et l'huile de lubrification. Le magnésium est l'un des métaux les plus électronégatifs, et il n'est pas autorisé à être directement en contact avec l'aluminium (à l'exception des alliages d'aluminium-magnésium), des alliages de cuivre, de l'acier et d'autres pièces, sinon il provoquera une corrosion électrochimique. Le fer, le silicium, le cuivre, le nickel, les chlorures et d'autres impuretés ainsi que certains défauts de coulée réduiront la stabilité de la corrosion des alliages de magnésium. Le zirconium dans l'alliage peut éliminer les effets nocifs des impuretés et affiner les grains, améliorant ainsi considérablement la résistance à la corrosion de l'alliage.

3. Performances et caractéristiques de processus de l'alliage ZM1:

1) Former des performances:

Température de coulée: 705 - 815℃.

Les pièces moulées ont des propriétés mécaniques élevées et uniformes, et le degré de réduction des propriétés mécaniques dus à la micro-porosité est inférieure à celle de l'alliage ZM5. La fluidité est mesurée par la longueur de la barre d'essai coulée à 182 mm. La tendance à former la micro-porosité pendant la solidification est relativement importante, mais elle diminue légèrement avec la diminution de la teneur en zinc dans la composition en alliage. Lorsque le zinc est à la limite inférieure, la micro-porosité a tendance à être concentrée plutôt que dispersée. La première fissure dans la largeur de l'anneau est formée à 25 à 27,5 mm dans le test de tendance à la fissuration à chaud. Le taux de retrait linéaire est de 1,5%.

2) Performance de soudage: l'alliage a de mauvaises performances de soudage et ne convient pas au soudage de réparation.

3) Processus de traitement thermique des pièces moulées en alliage: Seul le traitement du vieillissement est adopté pour les moulages en alliage.

4) Processus de traitement de la surface:

La surface des pièces moulées doit être chimiquement oxydée pour former une mince couche de protection. Avant le traitement, les pièces moulées doivent être sablées et dégraissées.

Selon les différentes utilisations des pièces, la protection contre l'huile ou la peinture est appliquée après un traitement d'oxydation.

5) Performances d'usinage et de broyage:

L'alliage a d'excellentes performances d'usinage et peut être usinée à un taux d'alimentation plus important et à une vitesse élevée par rapport aux autres métaux. La puissance requise pour éliminer une certaine quantité de métal est inférieure à celle de tout autre métal. Pendant l'usinage, que ce soit avec ou sans coupe de liquide, d'excellentes surfaces lisses peuvent être obtenues sans broyage ni polissage.

Ⅴ.Application de l'alliage ZM1

L'alliage ZM1 est principalement utilisé pour le moulage Les roues et peuvent être largement appliquées en tant que composants structurels porteurs dans diverses machines.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR