Alliage de magnésium coulé ZM7 à haute résistance

ZM7 est un alliage magnésium-zinc-silver-zirconium. En raison de la fraction de masse élevée de l'élément de renforcement du zinc, qui est de 7,5% à 9%, et de la fraction de masse de l'élément de durcissement des précipitations, qui est d'environ 1%, cet alliage a la résistance à la traction la plus élevée, la limite de rendement et la plasticité parmi les alliages de magnésium coulé existants en Chine à température ambiante, et il a également une bonne résistance à la fatigue. Cet alliage a de bonnes performances de remplissage alors que il a une tendance relativement importante à la micro-porosité, Mesures de processus correspondantes adoptées lors de la coulée pour surmonter ce problème. Cet alliage est utilisé pour les pièces qui nécessitent des propriétés mécaniques élevées à température ambiante.

I. Composition chimique et propriétés de l'alliage ZM7

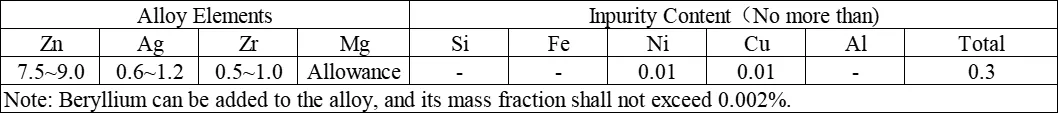

Composition chimique et teneur en impureté (fraction de masse)% de ZM7 Allaire de magnésium coulé ZM7

(1) La résistance à l'oxydation de l'alliage ZM7 est similaire à celle des autres alliages de magnésium. Il est inflammable et explosif, et présente un risque relativement élevé.

(2) L'alliage ZM7 a une bonne résistance à la corrosion dans l'air sec, mais sa stabilité chimique est médiocre dans l'air humide, l'eau (en particulier l'eau de mer), et il réagit vigoureusement avec la plupart des acides inorganiques. Dans les atmosphères industrielles, la résistance à la corrosion du magnésium est similaire à celle de l'acier à carbone moyen. Le film d'oxyde de magnésium n'est pas dense, il doit donc être traité en surface avant une utilisation à long terme dans l'atmosphère.

(3) L'alliage ZM7 est stable à l'acide sélénique, aux fluorures et à l'acide hydrofluorique, formant des sels insolubles. Contrairement à l'aluminium, les alliages de magnésium ne réagissent pas avec l'alcali caustique et sont également stables dans l'essence, le kérosène et l'huile de lubrification. Le magnésium est l'un des métaux les plus électronégatifs, et il n'est pas autorisé à être directement en contact avec des alliages d'aluminium (à l'exception des alliages d'aluminium-magnésium), des alliages de cuivre, de l'acier et d'autres pièces pendant l'assemblage, sinon il provoquera une corrosion électrochimique.

(4) TIl stabilité de la corrosion des alliages de magnésium sera réduit de Le fer, le silicium, le cuivre, le nickel, les chlorures et d'autres impuretés ainsi que certains défauts de coulée. Le zirconium dans l'alliage peut éliminer les effets nocifs des impuretés et affiner le grain, améliorant ainsi considérablement la résistance à la corrosion de l'alliage.

Ii Propriétés physiques de l'alliage ZM7

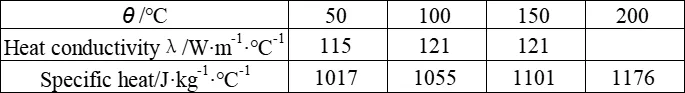

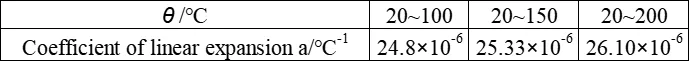

L'alliage ZM7 n'est pas magnétique; sa densité ρ est 1,87 g / cm³; La plage de température de fusion est de 475 - 621°C. le spécifique La capacité thermique et la conductivité thermique de l'alliage ZM7 sont indiquées dans le tableau suivant. Le coefficient d'expansion linéaire est également présenté dans le tableau ci-dessous.

La capacité thermique spécifique et la conductivité thermique de l'alliage ZM7

Le coefficient d'expansion linéaire de l'alliage ZM7

Iii. Propriétés mécaniques de l'alliage ZM7

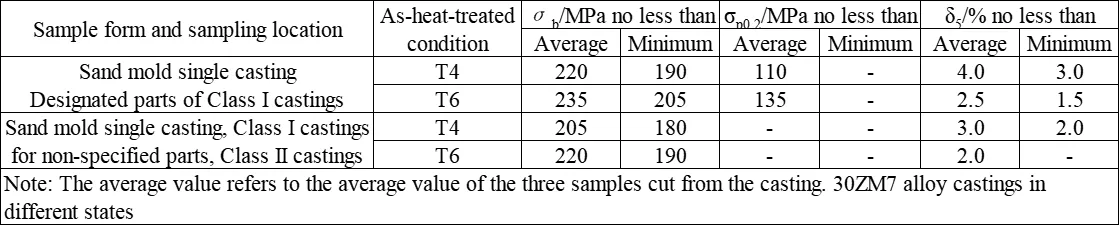

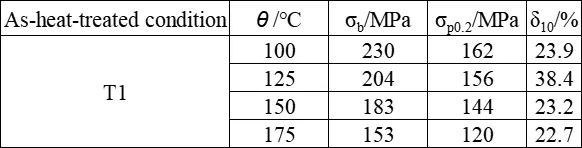

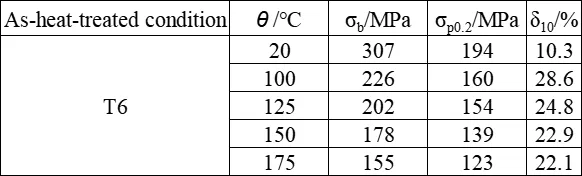

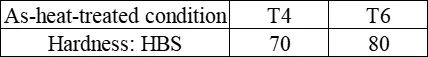

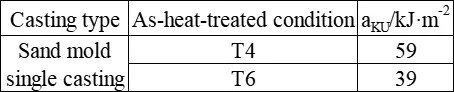

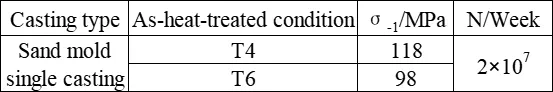

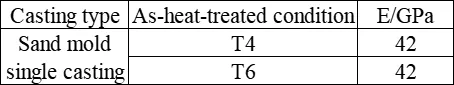

La force de cisaillement τ de l'alliage ZM7 en état T6 est de 240 MPa. Les propriétés de traction typiques de l'alliage ZM7 à température ambiante conformément à l'étalon technique (échantillon de fonte unique) sont présentées dans le tableau suivant. Les propriétés mécaniques à température ambiante et diverses températures sont présentées dans le tableau suivant. Les propriétés de traction à température ambiante des moulages en alliage ZM7 avec différentes sections transversales sont indiqués dans le tableau suivant. Les propriétés de traction à haute température sont présentées dans le tableau suivant. Les propriétés de traction de l'alliage ZM7 après chauffage à 150°C pendant 50 heures est indiqué dans le tableau suivant. La dureté des moulages en alliage ZM7 est présentée dans le tableau suivant. Les propriétés d'impact de l'alliage ZM7 sont indiquées dans le tableau suivant. La limite de fatigue à haute température de l'alliage ZM7 est présentée dans le tableau suivant. Le module élastique à température ambiante des moulages en alliage ZM7 est présenté dans le tableau suivant.

Norme techniques pour l'alliage ZM7 (échantillons monomasés) et les propriétés de traction typiques à température ambiante

Valeurs de propriétés mécaniques des moulages en alliage ZM7 dans différentes conditions

Propriétés de traction typiques à haute température des pièces moulées en alliage ZM7

Propriétés de traction de l'alliage ZM7 après chauffage à 150℃ pendant 50 heures

La dureté des pièces moulées en alliage ZM7

Les performances d'impact de l'alliage ZM7

La limite de fatigue à haute température de l'alliage ZM7

Le module élastique à température ambiante des pièces moulées en alliage ZM7

Iv. Processus de fusion et de coulée de l'alliage ZM7

Fusion:

(1) Le processus de fusion et de coulée de cet alliage est similaire à celui d'autres alliages magnésium-zinc-zirconium. Le zinc et l'argent sont ajoutés sous forme de métaux purs, tandis que le zirconium est ajouté sous la forme d'alliage maître de magnésium-zirconium.

(2) Pendant le processus de préparation de l'alliage, il est nécessaire d'éviter la contamination par des éléments tels que l'aluminium, le fer, le silicium et le manganèse, car ces éléments entravent l'effet de raffinement des grains du zirconium sur l'alliage.

(3) En raison de la faible solubilité du zirconium et de sa tendance à former des composés avec divers éléments d'impureté et donc être perdue, la quantité de zirconium ajoutée doit être de 3 à 5 fois la teneur en zirconium requise dans l'alliage pour assurer la teneur en zirconium dans l'alliage. La teneur élevée en zinc dans l'alliage rend quelque peu l'ajout de zirconium, donc la technologie de fusion et le contrôle de la température sont extrêmement importants.

Processus de coulée:

(1) Performance de coulée. L'alliage a de bonnes propriétés de remplissage mais une tendance significative à la porosité microscopique. La première fissure dans le test de tendance à la fissuration chaude a été formée à une largeur d'anneau de 17,5 mm. Le taux de retrait linéaire est de 1,1%. Température de coulée: 720-800℃.

(2) Performance de soudage. L'alliage a une mauvaise performance de soudage et est généralement difficile à souder.

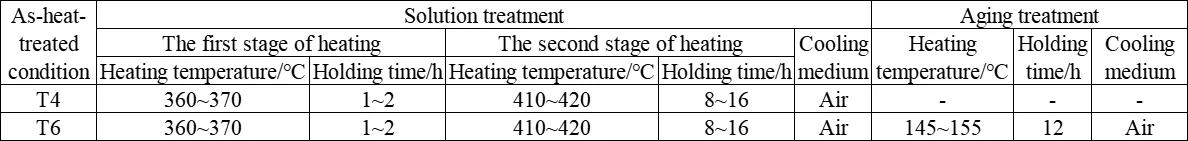

(3) Performance du processus de traitement thermique. Les moulages doivent être utilisés dans l'état de la solution traité par la solution (T4) ou traité par la solution (T6). Pendant le traitement de la solution, l'atmosphère dans le four à traitement thermique doit contenir 0,7% (au moins 0,5%) de dioxyde de soufre (0,5 à 1,5 kg de pyrite ou de sulfure ferreux doit être ajouté par mètre cube de volume de fournaise) ou à 3% de dioxyde de carbone comme atmosphère protectrice pour prévenir l'oxydation et la combustion des coulées de magnésium. Lors de la mise en place de pièces moulées sur le support de traitement thermique, il faut prendre soin d'éviter de déformation de déformation des pièces moulées. Des accessoires ou des supports spéciaux peuvent être nécessaires si nécessaire.

Processus de traitement thermique communs pour les pièces moulées en alliage Zm7

V. Applications de l'alliage ZM7

L'alliage ZM7 a été utilisé dans des parties telles que les moyeux de roue et les cylindres externes, et peut également être appliqué à des composants stressés de forme simple.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR